На Новосибирском заводе по производству полупроводниковых приборов ОАО «НЗПП» введен в эксплуатацию автоматизированный комплекс управления двумя диффузионными печами термообработки кремниевых пластин.

На Новосибирском заводе по производству полупроводниковых приборов ОАО «НЗПП» введен в эксплуатацию автоматизированный комплекс управления двумя диффузионными печами термообработки кремниевых пластин.

Комплекс предназначен для автоматического управления технологическим процессом в печах СДОМ (три реактора) по заданной технологом программе и контроля параметров в течение всего технологического процесса.

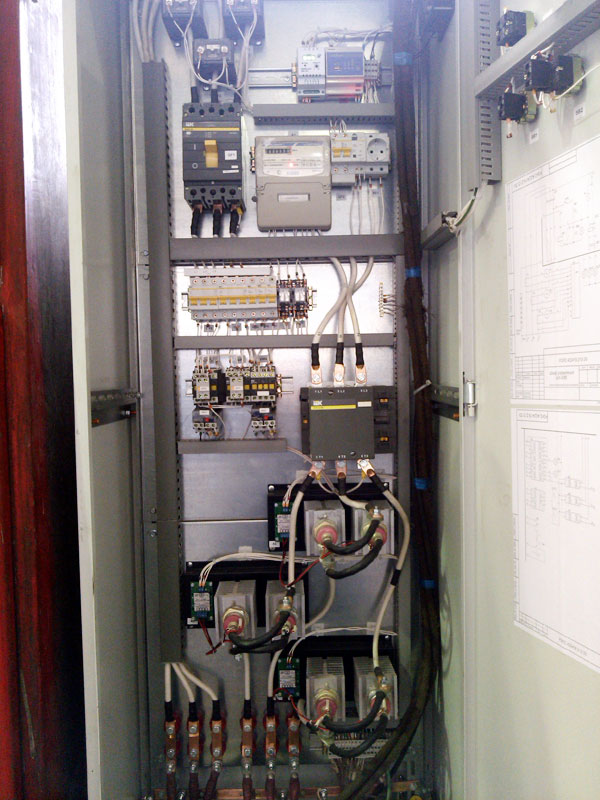

Комплекс реализован на приборах Термодат-17Е5, 13К5, 11М5 производства предприятия «Системы контроля» и блоках управления тиристорами производства НПК «Рэлсиб».

Выполняемые функции:

1. Измерение и контроль температуры в трех зонах реакторов (рабочие и контрольные термопары). Максимальная температура в печах – 1200°С, термопары типа ТПР.

2. Ручное задание поправки для каждой зоны по показаниям образцовой контрольной термопары.

3. Автоматическое регулирование температуры по ПИД-закону в трех рабочих зонах реакторов (с учетом взаимного влияния зон). Точность регулирования ± 0,3° С.

4. Автоматическое аварийное отключение нагрева по показаниям термопар в контрольных точках зон. Звуковая и световая аварийная сигнализация.

5. Задание параметров техпроцесса с помощью кнопок на передних панелях приборов.

6. Контроль, регистрация параметров процессов в архивах приборов в реальном времени при круглосуточном режиме работы. Считывание из архивов приборов на USB-Flash накопитель с возможностью дальнейшей обработки и формирования отчетов на персональном компьютере.

7. Отображение параметров на экранах приборов:

- в виде графика или таблицы значений с возможностью выбора необходимого вида. Индикация температуры обеспечивается с десятыми долями градуса.

- в виде цифровых значений на 4-х разрядных светодиодных индикаторах приборов.

Введение комплекса в эксплуатацию позволило:

1. Заменить устаревшие регуляторы БПТР с сохранением силовой тиристорной системы управления, что позволило получить значительную экономию средств.

2. Получить визуализацию температуры в реальных единицах измерения (в БПРТ индикация температуры не предусмотрена, задание уставки – в милливольтах).

3. Задавать программу регулирования по шагам (нагрев / остывание с заданной скоростью, выдержка с заданным временем).

4. Формировать и распечатывать отчеты.

5. Повысить качество продукции, сократить количество брака.